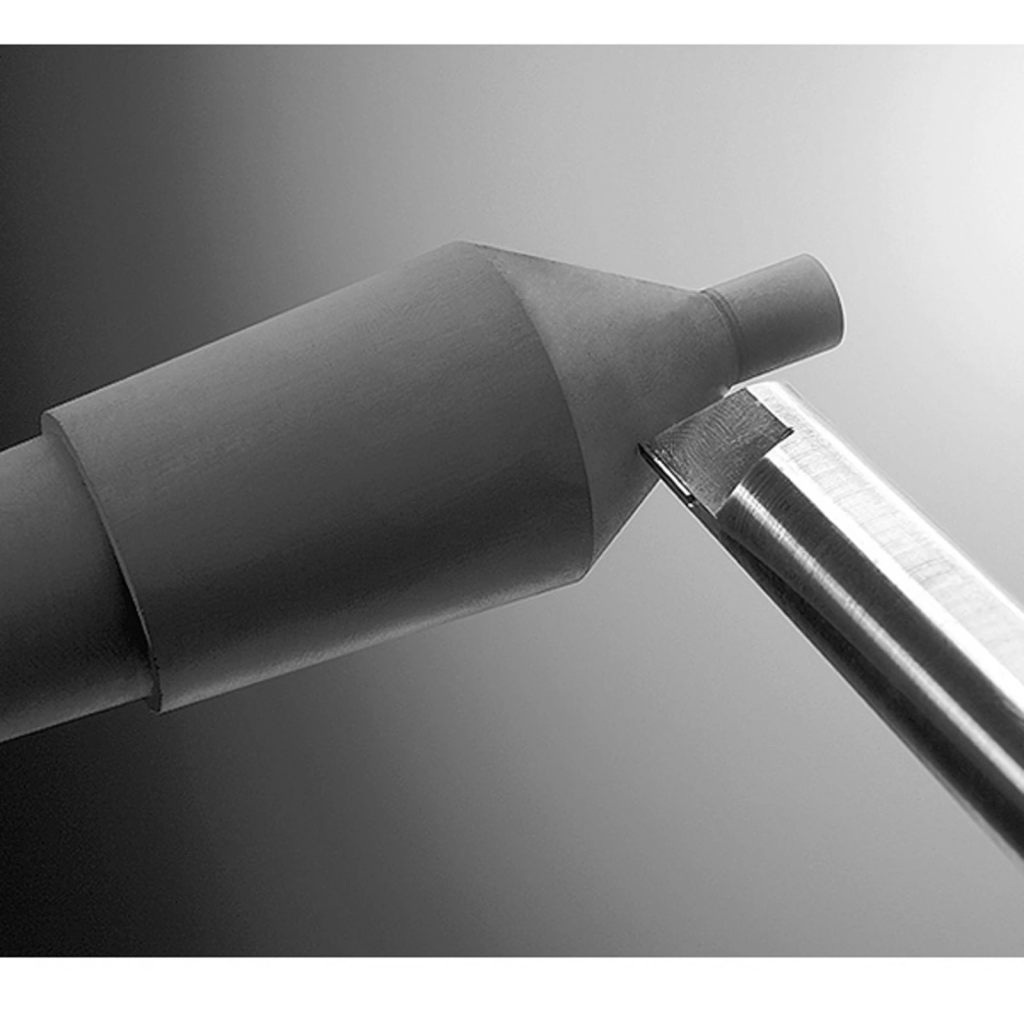

Der Stand der Karbidkompaktbildung

Sobald der Hartmetallpressling gebildet ist, befindet er sich in einem porösen Zustand. Beim Nassschleifen wird die WC-Form starken Stößen ausgesetzt, was die Oberflächenenergie und die Reaktivität erhöht. Eine längere Luftexposition führt zu einer stärkeren Oxidation, wodurch mehr Kohlenstoff für die Reduktion benötigt wird. Bei einem theoretischen Kohlenstoffgehalt des Hartmetalls von 6,128% beträgt das Verhältnis von Sauerstoff zu Kohlenstoff 12/16. Für jede zusätzliche Sauerstoffeinheit werden 3/4 des Kohlenstoffs verbraucht, was die Bildung der η-Phase nach dem Sintern der Legierung erleichtert.

Vorhandensein von Sauerstoff in Karbidmischungen

Sauerstoff in Karbidmischungen kommt als eingeschlossener Sauerstoff, Sauerstoff an der Kobaltoberfläche und Sauerstoff in WO2 oder WO3 vor. Der Gesamtsauerstoffgehalt ist schwer zu bestimmen und behindert die Produktion. Aufgrund der allgegenwärtigen Sauerstoffanreicherung ist eine effektive Prozessführung von entscheidender Bedeutung.

Verschlossener Sauerstoff

Es befindet sich in kompakten Zwischenräumen und auf Oberflächen und wird durch Vakuumevakuierung vor dem Sintern entfernt, ohne die Sinterung der Legierung zu beeinträchtigen.

Kobalt Oberfläche Sauerstoff

Bildet aufgrund der hohen Oxidationsanfälligkeit von Kobalt eine Oxidschicht. Die Reduktion während des Sinterns hängt von freiem und gebundenem Kohlenstoff ab, was sich auf das Kohlenstoff-Sauerstoff-Gleichgewicht und die Steuerung des Sinterns auswirkt.

WO2 oder WO3 Sauerstoff

Einige Oxide können unvollständig reduziert oder oxidiert bleiben, was zu einem erheblichen Kohlenstoffverbrauch führt und die Kontrolle des Kohlenstoffgehalts beim Sintern erschwert.

Form des Kohlenstoffs in Karbid

Der Kohlenstoff besteht aus der WC-Stöchiometrie, dem Kohlenstoffzuwachs aus der Zersetzung des Bindemittels und der Kohlenstoffinfiltration aus den Ofengasen. Anpassungen werden auf der Grundlage des theoretischen Kohlenstoffgehalts und der Zersetzung des Bindemittels vorgenommen. Die Kohlenstoffinfiltration aus den Ofengasen ist auf die Auswirkungen von Graphitprodukten zurückzuführen, die sich bei höheren Temperaturen noch verstärken.

Einfluss von Kobalt auf die Karbideigenschaften

Die Kristallstruktur von Kobalt beeinflusst die Zähigkeit der Legierung. Die ε-Co-Struktur führt zu einer geringeren Zähigkeit, während die α-Co-Struktur die Bruchfestigkeit erhöht. Die Auflösung von Kobalt in WC variiert mit der Temperatur und wirkt sich auf Gleitebenen und Sinterprozesse aus.

Flüssige Phase in Hartmetall

Die flüssige Phase tritt theoretisch bei 1340°C auf und variiert mit dem Kohlenstoffgehalt. Die Sintertemperatur beeinflusst die Menge der flüssigen Phase und das Kornwachstum. Inhibitoren wie VC, TaC und Cr3C2 können übermäßiges Kornwachstum kontrollieren.

Schlussfolgerung

Das Streben nach ternären eutektischen Strukturen ist beim Sintern von WC-Co-Hartmetall von entscheidender Bedeutung und verbessert die Haltbarkeit und Zähigkeit. Ein effektives Management des WC-Kornwachstums und der Kobaltauflösung ohne Entkohlung verbessert die Karbideigenschaften. "Hohe Temperatur und niedriger Kohlenstoffgehalt" fassen das Wesen des Sinterns zusammen.