O estado da formação de compactos de metal duro

Uma vez formado o compacto de carboneto, este encontra-se num estado poroso. Durante a moagem húmida, a forma do WC sofre fortes impactos, aumentando a energia da superfície e a reatividade. Uma exposição mais prolongada ao ar conduz a uma maior oxidação, exigindo mais carbono para a redução. Com o teor teórico de carbono do carboneto a 6,128%, a relação oxigénio/carbono é de 12/16. Por cada unidade adicional de oxigénio, 3/4 do carbono é consumido, facilitando a formação da fase η após a sinterização da liga.

Existência de Oxigénio em Misturas de Carbonetos

O oxigénio nas misturas de carboneto existe como oxigénio ocluído, oxigénio da superfície do cobalto e oxigénio em WO2 ou WO3. É difícil determinar o teor total de oxigénio, o que dificulta a produção. A gestão eficaz dos processos é crucial devido ao enriquecimento omnipresente de oxigénio.

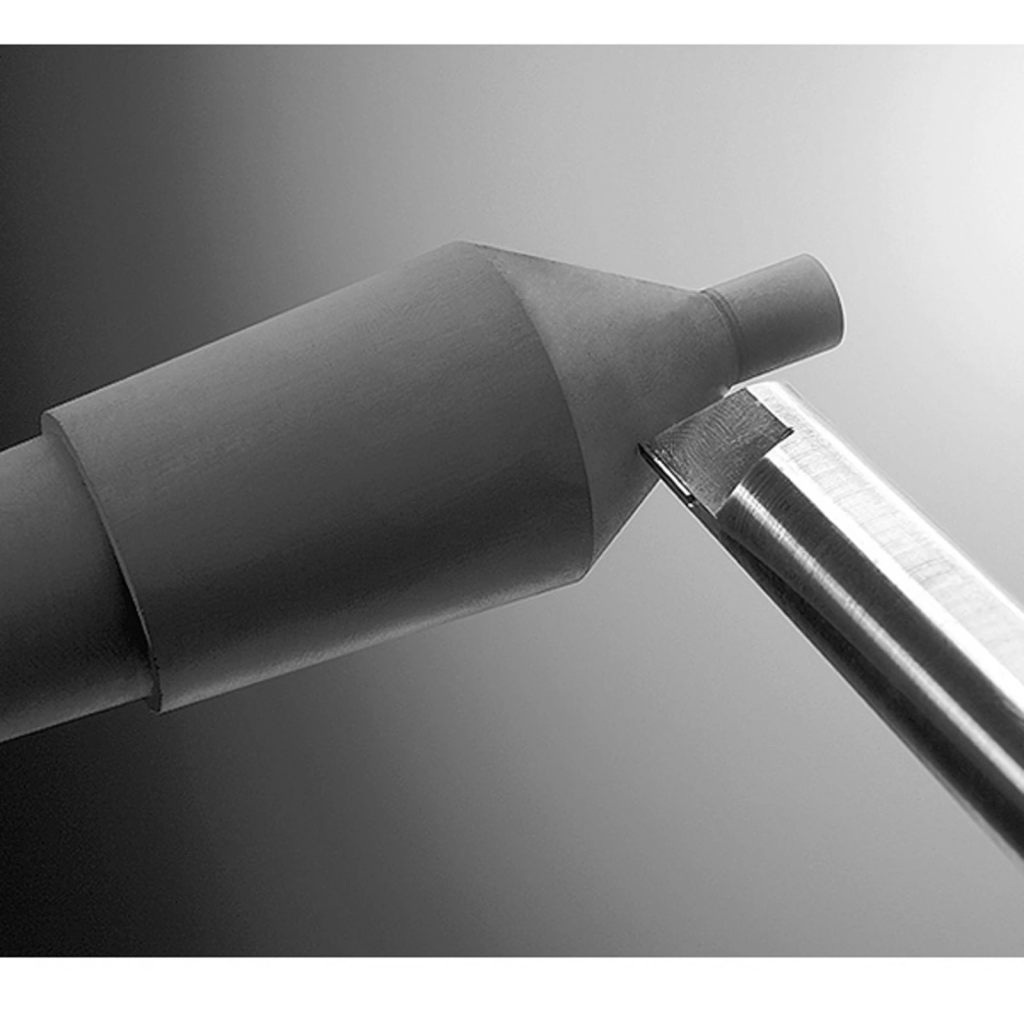

Oxigénio ocluído

Encontrado em interstícios e superfícies compactas, removido por evacuação sob vácuo antes da sinterização, não afecta a sinterização da liga.

Cobalto Oxigénio de superfície

Forma uma película de óxido devido à elevada suscetibilidade do cobalto à oxidação. A redução durante a sinterização depende do carbono livre e do carbono combinado, com impacto no equilíbrio carbono-oxigénio e no controlo da sinterização.

WO2 ou WO3 Oxigénio

Alguns óxidos podem permanecer incompletamente reduzidos ou oxidados, consumindo carbono de forma significativa e complicando o controlo do teor de carbono na sinterização.

Forma de carbono no carboneto

O carbono existe na estequiometria do WC, no incremento de carbono da decomposição do ligante e na infiltração de carbono dos gases do forno. Os ajustamentos são efectuados com base no teor teórico de carbono e na decomposição do ligante. A infiltração de carbono dos gases do forno ocorre devido aos efeitos dos produtos de grafite, agravando-se a temperaturas mais elevadas.

Impacto do cobalto nas propriedades do metal duro

A estrutura cristalina do cobalto afecta a resistência da liga. A estrutura ε-Co resulta numa menor tenacidade, enquanto a estrutura α-Co aumenta a resistência à fratura. A dissolução do cobalto no WC varia com a temperatura, afectando os planos de deslizamento e os processos de sinterização.

Fase Líquida em Carbureto

A fase líquida aparece teoricamente a 1340°C, variando com o teor de carbono. A temperatura de sinterização influencia a quantidade de fase líquida e o crescimento do grão. Inibidores como VC, TaC e Cr3C2 podem controlar o crescimento excessivo de grãos.

Conclusão

A procura de estruturas eutécticas ternárias é crucial na sinterização de carboneto de WC-Co, melhorando a durabilidade e a tenacidade. A gestão eficaz do crescimento do grão de WC e a dissolução do cobalto sem descarbonetação melhoram as propriedades do carboneto. "Alta temperatura e baixo teor de carbono" resumem a essência da sinterização.